Technology and product overview

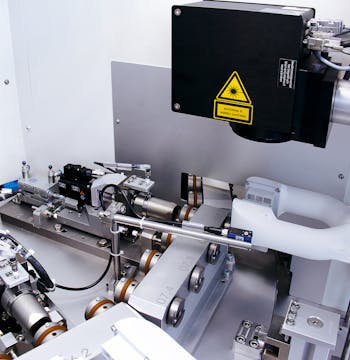

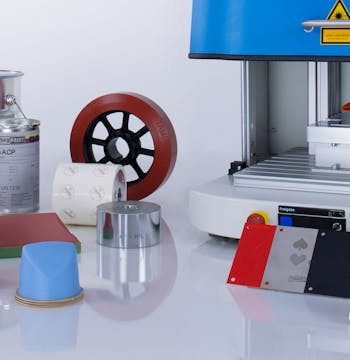

Industrial product marking and labeling using pad printing and lasers - that is our profession and our passion. TAMPOPRINT develops a perfectly coordinated system of machines and processes for countless industries. Our objective: to make pad printing and laser marking more effective.

Our experience in pad printing and laser marking

As a “hidden champion” from Baden-Württemberg, TAMPOPRINT is unbeatable when it comes to industrial pad printing and laser marking technologies. We have a unique level of expertise in process and application engineering. This allows us to offer coherent concepts and developments for every customer requirement from a single source.

About TAMPOPRINT®

WORLDWIDE

As international as our customers: TAMPOPRINT is represented worldwide by numerous international branches and authorized dealers - including its own subsidiaries in Spain and the USA (Florida).